Metallerin, seramiklerin ve diğer malzemelerin yüksek sıcaklıkta işlenmesi, sinterlenmesi, ısıl işlemi ve kristal büyümesi söz konusu olduğunda, seçimf potahayati bir rol oynar. Potalar, çeşitli endüstriyel proseslerde kullanılan önemli kaplardır ve doğru pota malzemesini seçmek, bu proseslerin verimliliğini ve sonuçlarını önemli ölçüde etkileyebilir. Bu ürün tanıtımında, silisyum karbür ve grafit potalar arasındaki farkları, benzersiz özelliklerine, kullanım ömürlerine, fiyatlarına ve uygulama alanlarına odaklanarak inceleyeceğiz.

Silisyum karbür pota:

Silisyum karbür potalar, mükemmel yüksek sıcaklık ve korozyon direnciyle bilinen silisyum karbür malzemeden yapılır. Bu potalar, metallerin, seramiklerin ve diğer malzemelerin yüksek sıcaklıkta sinterlenmesi, ısıl işlem ve kristal büyütme işlemlerinde yaygın olarak kullanılır. Silisyum karbürün sağlam özellikleri, onu aşırı sıcaklıkların ve aşındırıcı ortamların yaygın olduğu uygulamalar için ideal hale getirir. Ancak, grafit potalarla karşılaştırıldığında, silisyum karbür potaların, özellikle yüksek sıcaklık ve aşındırıcı koşullar altında nispeten kısa bir hizmet ömrüne sahip olduğu unutulmamalıdır. Silisyum karbür potaların oksitlenme ve aşınma eğilimi, hizmet ömürlerini etkileyecektir. Silisyum karbür potalar daha kısa bir hizmet ömrüne sahip olsalar da, yüksek aşındırıcılığa ve yüksek sıcaklığa dayanıklı malzemelerin işlenmesini gerektiren endüstrilerde vazgeçilmezdir ve bu da onları elektronik ve optoelektronik üretim uygulamaları için ilk tercih haline getirir.

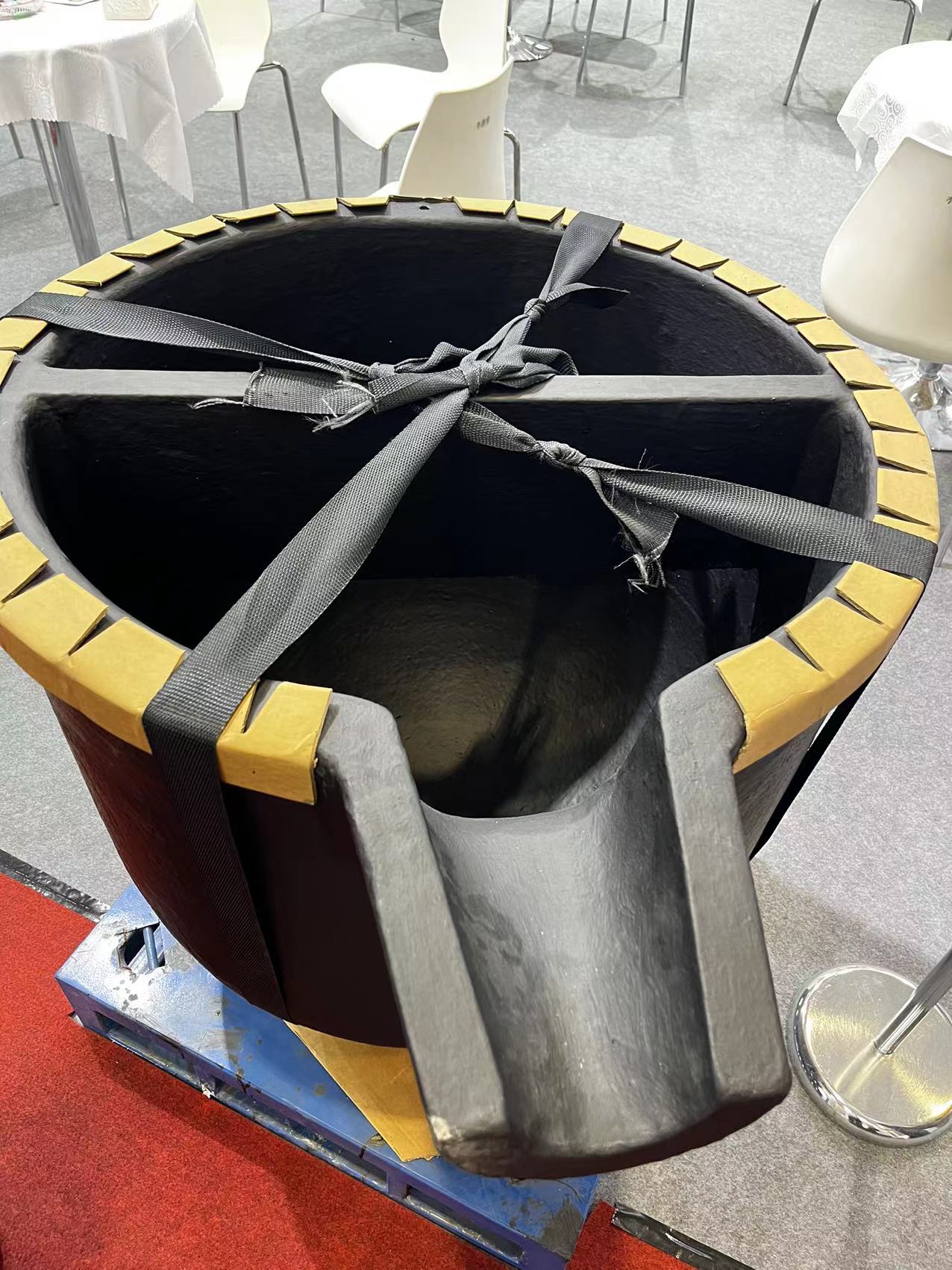

Grafit pota:

Buna karşılık, grafit potalar grafit malzemeden yapılır ve metalik ve metalik olmayan malzemelerin işlenmesinde yaygın olarak kullanılır. Grafit potalar, oksidasyona, aşınmaya ve yüksek sıcaklığa karşı mükemmel dirençleriyle bilinir ve silisyum karbür potalara kıyasla önemli ölçüde daha uzun kullanım ömrüne sahiptir. Bu dayanıklılık, grafit potaları çeşitli malzemelerin ısıl işlemi ve kristal büyütme uygulamaları için uygun maliyetli bir seçenek haline getirir. Grafit potaların uygun fiyatlı olması ve uzun kullanım ömürleri, üretim süreçlerinde güvenilir ve dayanıklı potalar arayan endüstriler için popüler bir tercih haline getirir.

Doğru potayı seçin:

Silisyum karbür ve grafit potalar arasındaki seçim, nihayetinde uygulamanın özel gereksinimlerine bağlıdır. Silisyum karbür potalar yüksek sıcaklıklara ve aşındırıcı ortamlara karşı mükemmel direnç gösterse de, üretim süreçleri ve malzeme maliyetleri nedeniyle daha pahalıdırlar. Grafit potalar ise daha ekonomiktir, daha uzun ömürlüdür ve özellikle genel malzeme işleme, ısıl işlem ve kristal büyütme gibi geniş bir uygulama yelpazesi için uygundur.

Özetle, silisyum karbür potaların ve grafit potaların kendine özgü avantajları ve dezavantajları vardır. Belirli bir uygulama için pota seçerken, belirli çalışma koşulları, malzeme gereksinimleri ve bütçe kısıtlamaları dikkate alınmalıdır. Elektronik ve optoelektronik alanlarında yüksek sıcaklık ve yüksek aşındırıcılığa sahip malzemelerin işlenmesi veya üretimi için silisyum karbür potalar ilk tercihtir. Buna karşılık, yaygın malzemelerin ısıl işlemi ve kristal büyütmesi için grafit potalar uygun maliyetli ve dayanıklı bir çözüm sunar.

[Şirketinizin adı] olarak, farklı endüstriyel ihtiyaçları karşılamak üzere eksiksiz bir karbon grafit pota, grafit pota, silisyum karbür grafit pota ve silisyum grafit pota yelpazesi sunuyoruz. Potalarımız, çeşitli üretim süreçlerinde optimum performans ve güvenilirlik sağlayan en yüksek kalite standartlarına göre tasarlanmıştır. İster yüksek sıcaklıkta sinterleme, ister ısıl işlem veya kristal büyütme için pota ihtiyacınız olsun, ürün yelpazemiz operasyonunuzu desteklemek için gereken çok yönlülüğü ve dayanıklılığı sunar.

Endüstriyel süreçlerinizde olağanüstü sonuçlar elde etmenizi sağlayan, olağanüstü performans ve hizmet ömrüne sahip yüksek kaliteli potalar için [Şirketinizin Adı]'nı seçin. Tüm pota yelpazemizi keşfetmek ve özel uygulama gereksinimleriniz için mükemmel çözümü bulmak üzere bugün bizimle iletişime geçin.

Gönderi zamanı: 27 Mart 2024